🔧 Praxisbeispiele aus dem Alltag von Christian Kiehl Engineering Solutions

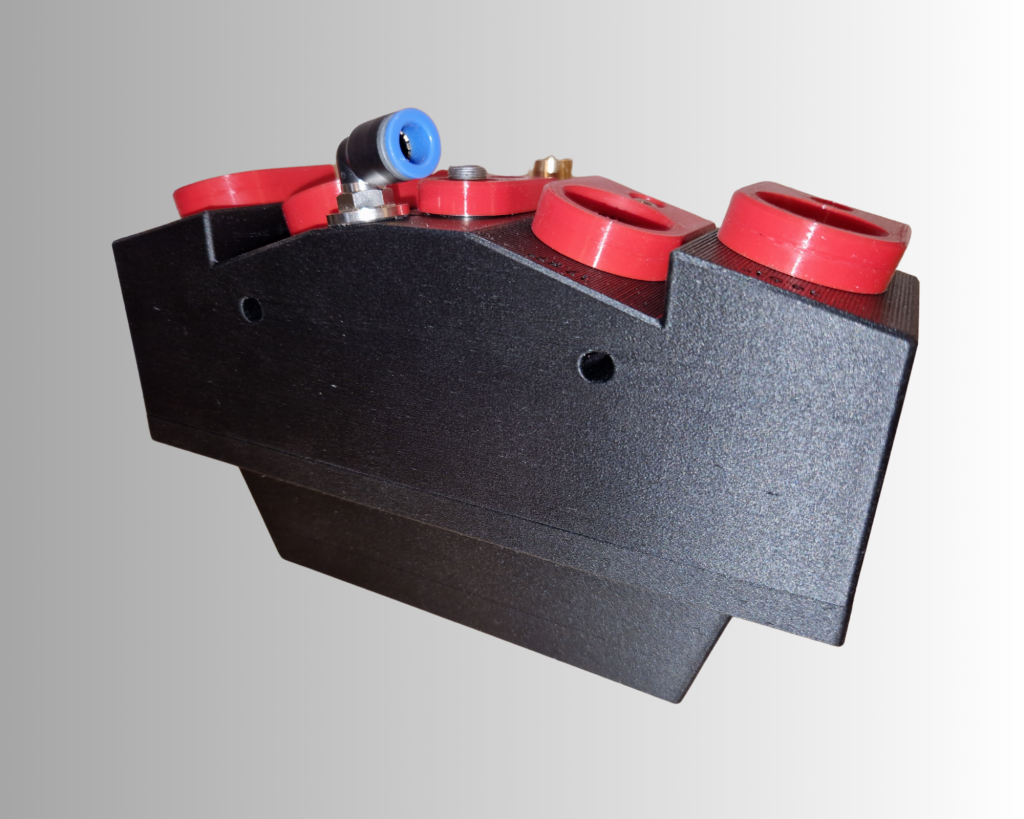

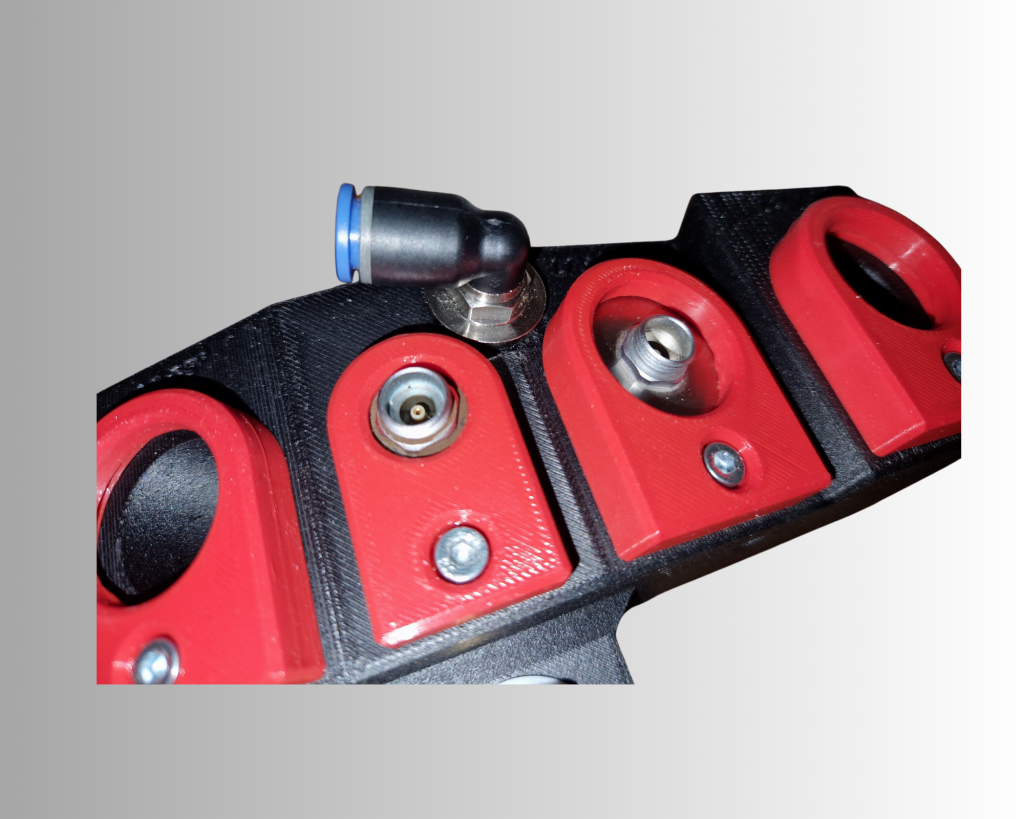

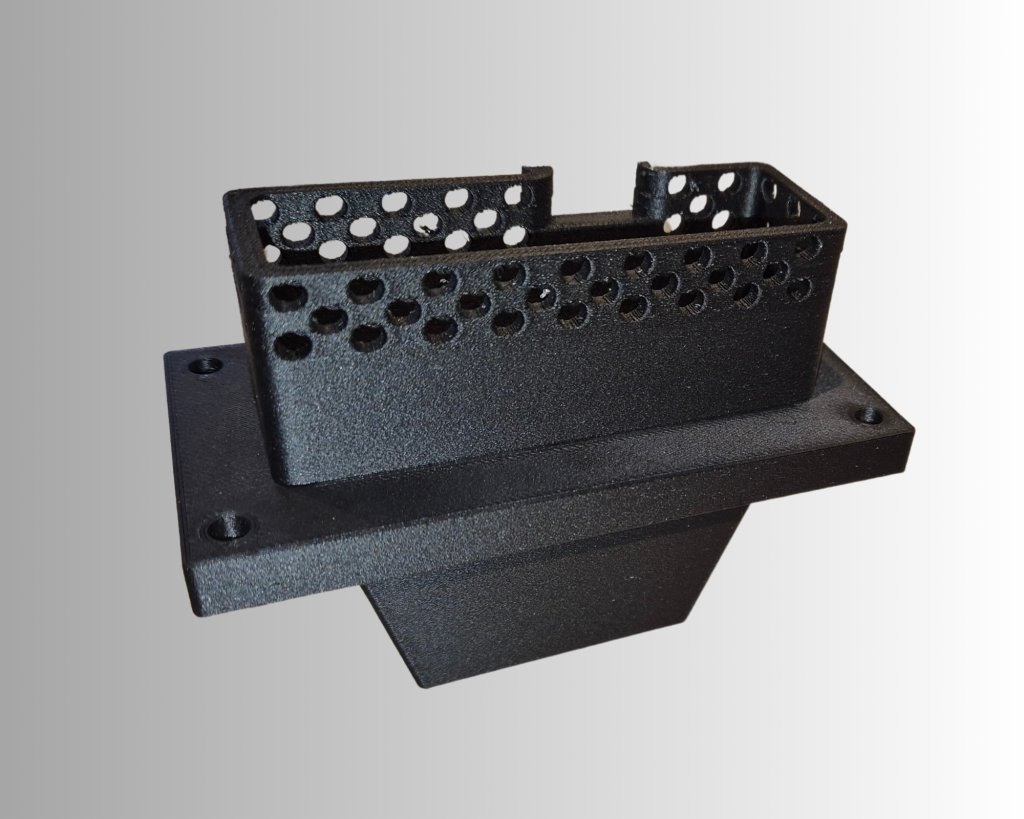

Praxisbeispiel: Maßgefertigtes Sensorgehäuse für die Industrie

Ein Kunde aus dem Sondermaschinenbau benötigte kurzfristig ein funktionales Sensorgehäuse mit mehreren spezifischen Anforderungen:

- Robuste und temperaturbeständige Konstruktion

- Integrierter Auslasstrichter mit definierter Luftführung

- Anschlussmöglichkeiten für Pneumatik und Sensorik

- Entlüftungskorb zur Belüftung sensibler Bauteile

Nach einem 3D-Scan des ursprünglichen Bauteils und einer Optimierung der Geometrie entstand in kürzester Zeit ein maßgeschneiderter Prototyp im 3D-Druckverfahren – exakt angepasst an die technischen Anforderungen und die Einbausituation.

Ergebnis:

✔ Einsparung von Entwicklungszeit

✔ Funktionssicherer Betrieb im Serienversuch

✔ Schnell verfügbare Ersatzteile bei zukünftigen Ausfällen

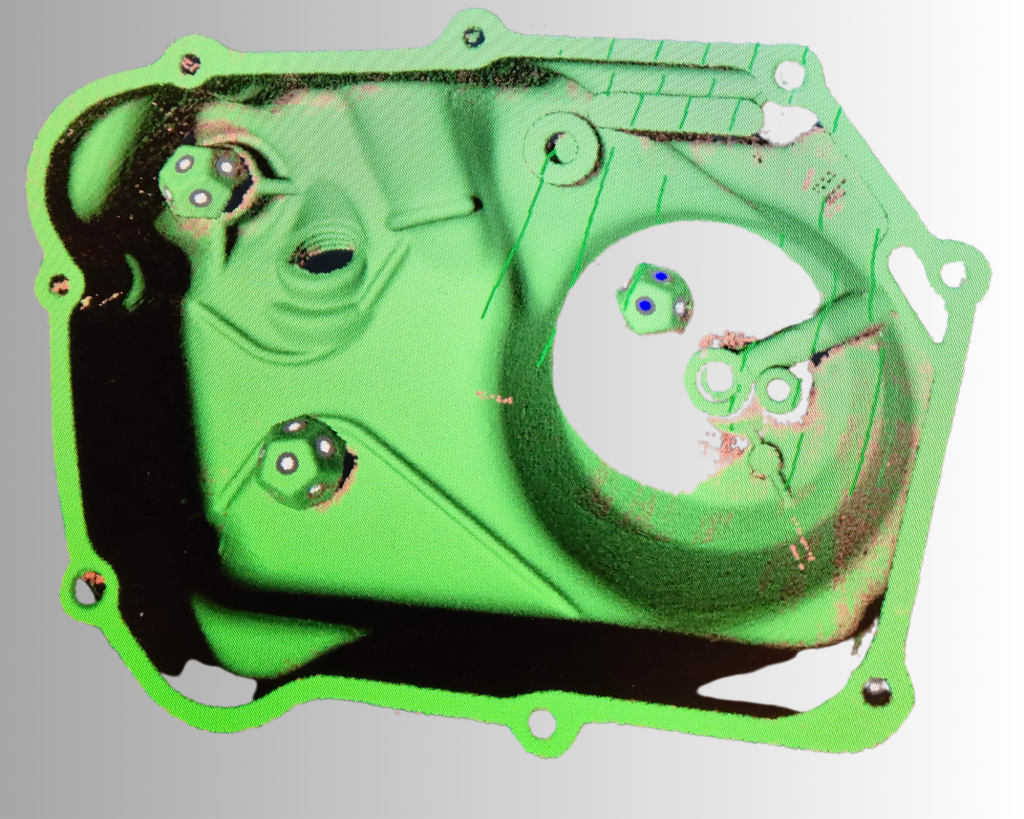

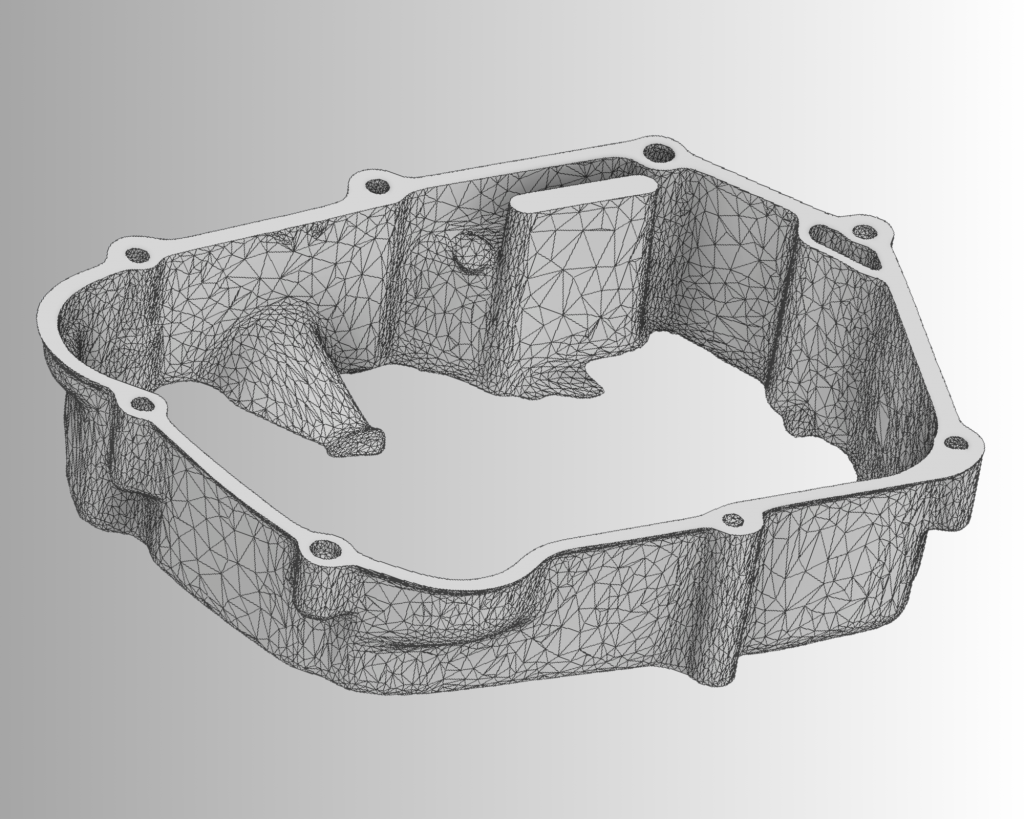

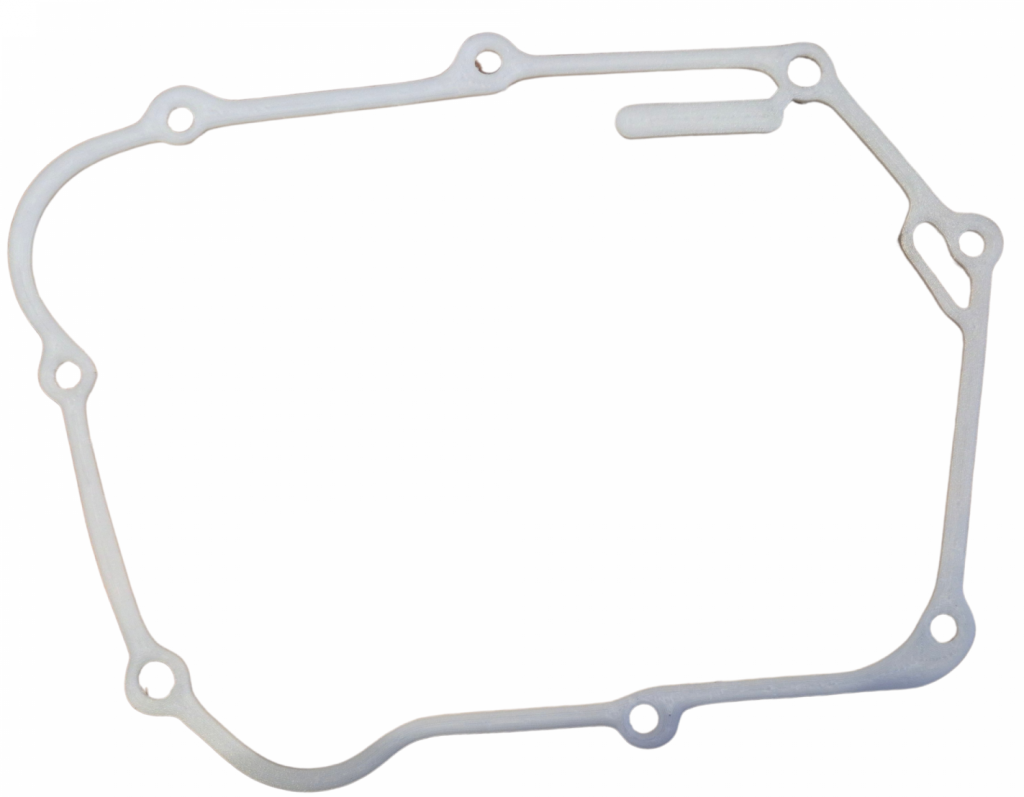

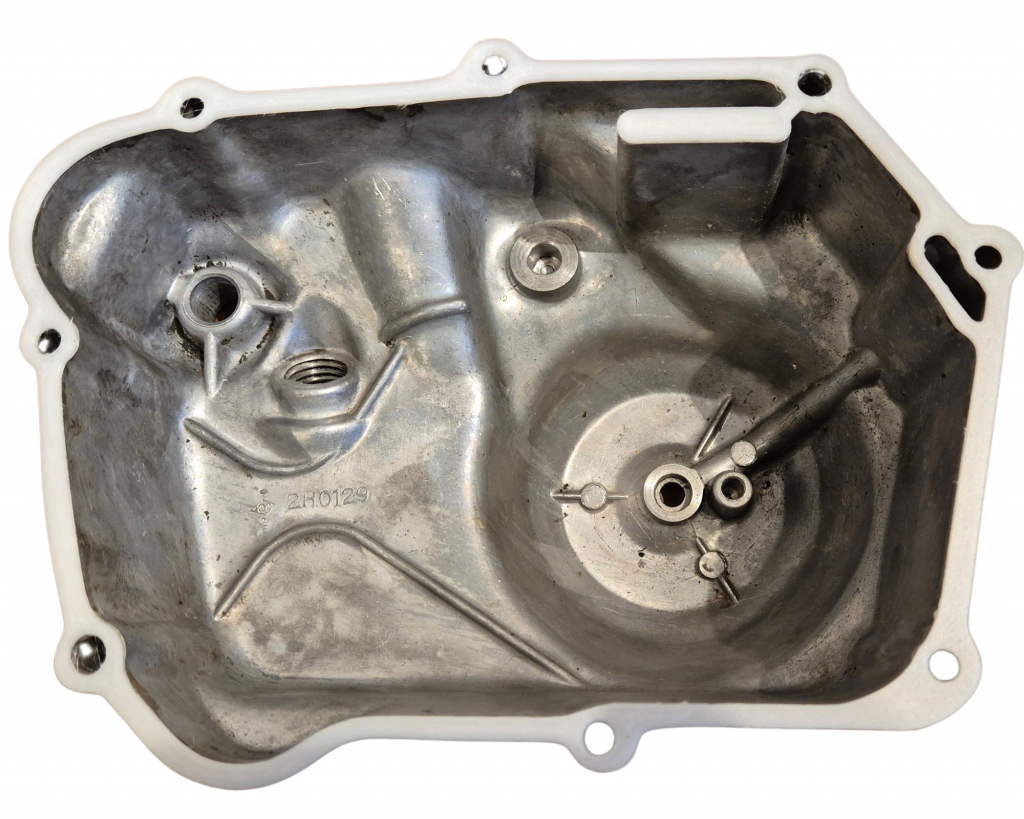

Praxisbeispiel: Passgenaue Dichtung für einen Getriebedeckel

Im Rahmen eines Kundenprojekts wurde eine passgenaue Dichtung für einen bestehenden Getriebedeckel benötigt – allerdings ohne verfügbare CAD-Daten oder Originalzeichnung.

Unsere Lösung: Durch den Einsatz von 3D-Scan-Technologie wurde der komplette Deckel hochpräzise digitalisiert. Auf Basis dieser Daten erfolgte die exakte Nachkonstruktion der Dichtkontur, inklusive aller Bohrungen, Aussparungen und Dichtlippen. Im Anschluss wurde die Dichtung im gewünschten Material gefertigt – exakt auf Maß und montagebereit.

Typischer Anwendungsfall:

- Ersatzeilfertigung bei Ausfall oder Verschleiß

- Anpassung bei Änderungen am Gehäuse

- Kleinserien oder Prototypen für Sonderanlagen

Ihre Vorteile:

✔ Zeit- und kostensparend – keine teuren Werkzeugkosten

✔ Höchste Passgenauigkeit durch 3D-basierte Konstruktion

✔ Auch für ältere oder nicht dokumentierte Bauteile möglich

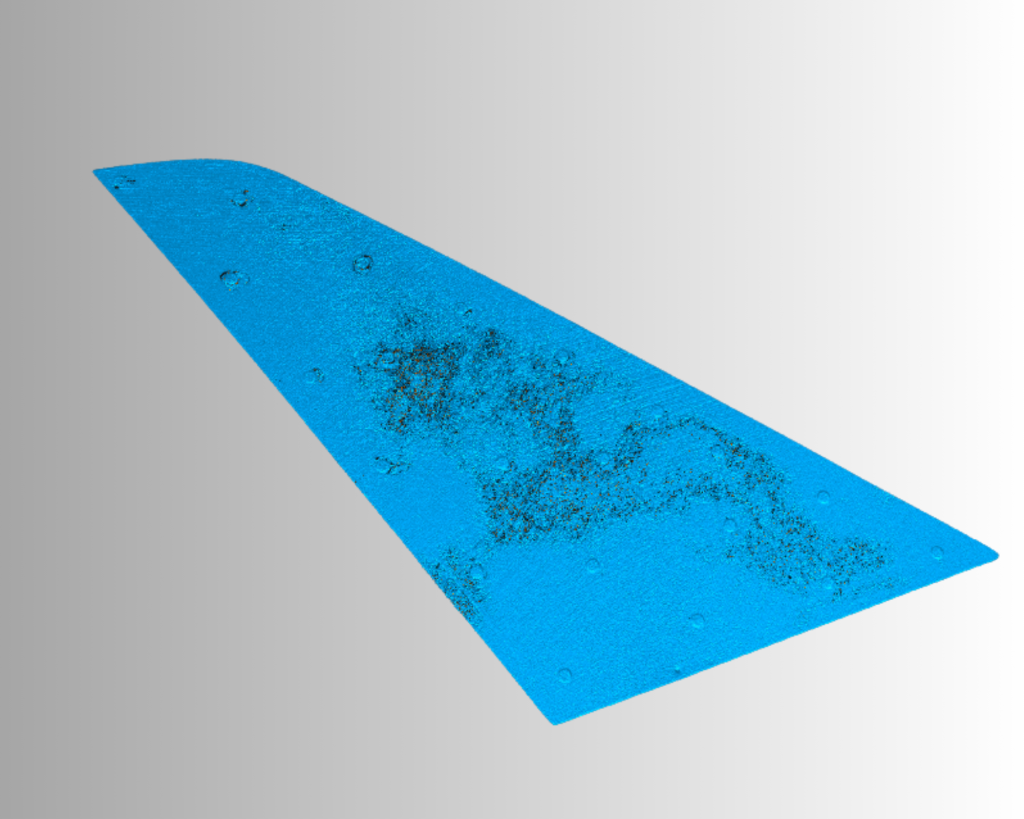

Praxisbeispiel: Reproduktion einer Autoscheibe – präzise per 3D-Scan

Für ein Sonderfahrzeug sollte eine gewölbte Autoscheibe nachgefertigt werden – allerdings aus einem alternativen Werkstoff (z. B. Kunststoff statt Glas). Da keine CAD-Daten vorlagen und die Scheibenform komplex war, war eine präzise Digitalisierung notwendig.

Unsere Lösung:

Per hochauflösendem 3D-Scan wurde die Scheibe exakt vermessen – inklusive Krümmung, Randverlauf und Montagepunkten. Der Fokus lag auf der sauberen Ableitung der Schnittlinie, die dem Kunden anschließend als DXF-Datei zur Verfügung gestellt wurde – ideal zur Weiterverarbeitung, z. B. für Laserschnitt oder CNC-Fräsen.

✔ Zeitersparnis durch digitale Konstruktion und direkte Fertigung

✔ Auch für ältere oder nicht dokumentierte Bauteile möglich

Besonders interessant für:

- Oldtimer-Restaurierungen, bei denen originale Scheiben schwer oder gar nicht mehr erhältlich sind

- Rennsportteams, die leichte und bruchsichere Materialien einsetzen möchten

- Prototypenbau und Sonderfahrzeuge, bei denen Individualität und Flexibilität gefragt sind

Ihre Vorteile:

✔ Maßgenaue Schnittkontur als DXF-Datei

✔ Schnelle Reproduktion ohne Originalzeichnungen

✔ Materialwechsel problemlos möglich (z. B. von Glas zu Polycarbonat)

Praxisbeispiel: Reproduktion einer Autoscheibe – präzise per 3D-Scan

Bei einem plötzlichen Maschinenstillstand war ein Zahnrad verschlissen und nicht mehr verfügbar. Eine Neuanfertigung des Originalteils hätte mehrere Tage gedauert – zu lange für den laufenden Produktionsprozess. Das Problem: Die Zahnform war durch Verschleiß schwer messbar.

Unsere Lösung:

Mit einem hochpräzisen 3D-Scan konnte das beschädigte Zahnrad trotz starker Abnutzung digital rekonstruiert werden. Anschließend wurde ein Übergangsbauteil im 3D-Druckverfahren aus Kunststoff gefertigt – exakt angepasst an die bestehende Mechanik.

Ziel: Die Produktion aufrechterhalten, bis das Originalteil geliefert werden kann.

Ihre Vorteile:

✔ Schnelle Überbrückung bei Stillstand – ohne tagelange Ausfallzeiten

✔ Auch bei komplexen Zahnprofilen oder beschädigten Vorlagen

✔ 3D-gedrucktes Ersatzteil innerhalb kurzer Zeit verfügbar

✔ Flexibel für Zahnräder, Adapter, Lagergehäuse u. v. m.

Besonders geeignet für:

- Anlagen ohne direkte Ersatzteilverfügbarkeit

- Instandhalter & Produktionsverantwortliche

- Wartungsteams mit kurzfristigem Handlungsbedarf

Praxisbeispiel: Funktionaler Prototyp als Vorzeigebauteil – für den erfolgreichen Projektpitch beim Kunden

Ein Kunde stand vor der Herausforderung, einen potenziellen Auftraggeber von einer neuen Bauteilidee zu überzeugen. Statt rein theoretischer CAD-Modelle entschied er sich für einen funktionalen Prototyp, um Haptik, Funktion und Design real erlebbar zu machen – direkt beim Kundentermin.

Unsere Lösung:

Basierend auf den Konstruktionsdaten wurde ein hochwertiges Vorzeigebauteil im 3D-Druckverfahren gefertigt – exakt in Maß und Funktion, wahlweise mit sichtbaren Details, beweglichen Komponenten oder realitätsnaher Oberflächenstruktur.

Ziel: Den Projektvorschlag greifbar machen – und dadurch die Auftragschancen deutlich erhöhen.

Ergebnis:

Der Kunde konnte sein Projekt nicht nur erklären, sondern live vorführen – ein entscheidender Vorteil gegenüber rein digitalen Präsentationen. Das Bauteil überzeugte – der Auftrag wurde erteilt.

Ihre Vorteile:

✔ Hochwertiger Prototyp zur Kundengewinnung

✔ Greifbare Technik statt PowerPoint

✔ Schnelle Umsetzung vor wichtigen Terminen oder Messen

✔ Auch für Designstudien oder Präsentationsmuster geeignet

Typische Einsatzbereiche:

- Vertriebsunterstützung

- Angebotspräsentation beim Endkunden

- Vorabmuster für Ausschreibungen und Investitionsentscheidungen